Узнаем основные свойства цемента и принципы работы с ним, определим критерии выбора конкретного типа вяжущего и особенности маркировки.

Цемент по праву занимает главенствующее положение среди всех современных строительных материалов. Применяют его повсеместно, почти на всех стадиях возведения здания. Фундаменты и бетонные кровли, штучные стеновые блоки и монолитные ограждающие конструкции, отливаемые по месту перекрытия и готовые плиты ЖБИ, ступени и лестничные марши, стяжки и перемычки, кладочные и штукатурные растворы, плиточные клеи, шпаклёвки, затирки, нивелир массы и прочие сухие смеси — трудно строить без цемента, практически невозможно. Но не всегда он был в распоряжении людей.

- Изготовление цемента

-

Свойства и характеристики цемента

- Гидратация

- Видео по теме:

- Цемент и температура

- Цемент и вода

- Изменение объёма

- Активность и прочность

- Тонкость помола

- Плотность, удельный вес

- Другие качества цемента

- Типы цемента

-

Учимся читать маркировку

- ГОСТ 31108–2003

- ГОСТ 10178–85

- Как отличить оригинальный цемент

Наши предки несколько тысячелетий кряду, методом проб и ошибок, искали столь универсальное вяжущее вещество, но им никак не удавалось приблизиться к идеалу. Глина, известь, гипс практически сразу попали в поле зрения древних зодчих, да их и сейчас активно используют для приготовления растворов для внутренних работ. Однако единственная проблема заключалась в том, что такие вяжущие не способны достойно противостоять воздействию влаги.

Альтернативы долгое время не было, но в самом начале нашей эры римляне смогли создать смесь, похожую на современный бетон — археологи нашли и датировали первым веком хорошо сохранившиеся, довольно массивные монолитные конструкции. И это были не черепки и осколки, а серьёзные сооружения, например, знаменитые римские дренажи.

Считается, что строители Древнего Рима удачно поэкспериментировали с вулканическим пеплом, особенно примечательными оказались почвы в районе Поццуоли близ Неаполя, которые могли схватываться даже под водой. Всё бы ничего, но со временем технология получения пуццоланового вяжущего была безвозвратно утеряна, алхимики снова принялись изобретать волшебный порошок, превращающийся в камень.

На рубеже 18–19 веков появились первые цементы нового времени. Кому стоит отдать пальму первенства на открытие, как обычно, сказать сложно — всё происходило молниеносно и практически одновременно. В 1796 году Джеймс Паркер при 800–900 градусах обжёг смесь глины с известью и получил «романцемент» (римский цемент). Луи Века в 1817 году опубликовал (без патентования технологии) свои исследования о гидравлических свойствах смеси извести и вулканического пепла, где подробно описывал температуры, соотношения, условия, составы.

1824 год — Джозеф Аспдин доработал теоретическую базу предшественников и быстро получил патент на «портландцемент» (по некоторым характеристикам похожий на горные породы из английского городка Портленд).

Практически параллельно с англичанином о своём открытии цемента заявляет наш соотечественник Егор Герасимович Челиев, но патент уже выписан подданному Британской Империи, и это инновационное вяжущее надолго получает название «английский цемент».

После Всемирной лондонской выставки 1851 года цемент обретает всеобщее признание, во всех развитых странах начинается его массовое производство. В 1856 году первый цементный завод открывается в России. Настоящий строительный прорыв был достигнут с внедрением в жизнь производных от цемента материалов — бетона и железобетона, ждать долго не пришлось, это случилось в середине 19 века.

Прошло более двухсот лет, но технология производства цемента принципиально не изменилась, разве что применяются теперь более совершенные агрегаты, тоньше стал помол, появились специальные добавки, установились чёткие параметры контрольно-весовых манипуляций. Процесс получения цемента происходит примерно по следующей схеме:

Итак, цемент — это искусственно произведённое, минеральное вяжущее вещество, которое после затворения водой превращается в пластичную массу, способную впоследствии затвердевать и образовывать камень. От других известных вяжущих цемент отличается тем, что может схватываться и набирать прочность в условиях влажности.

Он, главным образом, используется для приготовления растворов и бетонов. Чтобы научиться грамотно пользоваться этим уникальным вяжущим, необходимо изучить его основные свойства, понять процессы, происходящие в цементных растворах и бетонах.

Цемент является гидравлическим вяжущим веществом, то есть для того, чтобы получить камнеподобное тело, порошок необходимо затворить водой. После добавления воды начинается необратимый, но вполне управляемый процесс.

Молекулы воды присоединяются к молекулам минералов, входящих в состав цемента — порошок растворяется — получается пластичная масса — начинается химическая реакция. Явление образования соединений воды с растворённым материалом как раз и называется гидратацией.

Продукты реакции (именно они отвечают за прочность будущего изделия) постепенно насыщают раствор, после чего растворение прекращается, и цементное тесто теряет свою подвижность, превращается в студень — схватывается. Схватывание происходит в первые часы после замешивания раствора.

Срок начала этого процесса (коллоидация) и его длительность во многом зависит от температурного режима, количества воды, тонкости помола порошка (чем мельче — тем быстрее происходит схватывание), состава цемента (без гипсового камня подвижность теряется мгновенно). Отсрочить, растянуть процесс схватывания возможно перемешиванием ещё подвижной массы, на этом основана работа автомобилей-миксеров, доставляющих бетон.

Однако бесконечно поддерживать пластичность раствора не удастся, в определённый момент масса начнёт терять свои полезные свойства. Рекомендуется заранее испытывать цемент, чтобы понять фактические сроки его схватывания, если необходимо их скорректировать, можно воспользоваться специальными добавками.

Иногда цемент схватывается буквально через несколько секунд после затворения водой, при этом выделяется большое количество тепла. Данное явление называется ложным схватыванием, раствор можно «оживить» перемешиванием. Ложное схватывание для цемента является негативным свойством, такое вяжущее отбраковывается, в крайнем случае, производитель обязан указать его при отгрузке.

После потери подвижности раствора, растворённые частицы цемента начинают кристаллизироваться, расти, переплетаться, сращиваться в цементный камень. Процесс твердения происходит нелинейно — в первую неделю масса быстро набирает прочность, потом кристаллизация замедляется.

Это происходит из-за того, что различные минералы (есть четыре основных) вступают в заключительную фазу реакции по истечении различного периода времени. Полное затвердевание может длиться годами, но проектная марка прочности изделий достигается в течение 28 дней, распалубка при благоприятном температурно-влажностном режиме возможна уже через 3–5 дней.

Температура оказывает серьёзное влияние на процессы схватывания и твердения цементного камня. Чем выше температура воздуха, тем быстрее можно получить изделие заданной прочности. Например, через два часа после приготовления раствора схватывание начнётся, ещё через час — прекратится.

Это при нормальной температуре воздуха в 20 градусов, тогда как при более низких её показателях подвижность может сохраняться намного дольше (при нуле градусов — до 20 часов). Конечно, есть прямая зависимость между температурным режимом и стадией твердения раствора/бетона.

Так, при показателях градусника ниже нуля этот процесс практически останавливается, а вот при искусственном повышении температуры можно очень быстро довести изделие до проектной марки. На этом основана технология пропарки железобетонных изделий при температуре в 80–90 градусов, которые за 10–12 часов набирают 60–70 процентов прочности, могут выниматься из форм и отгружаться. На ускорение нарастания прочности работают и системы электропрогрева.

Отдельно необходимо отметить, что в процессе гидратации цемента выделяется энное количество тепла. В нормальных условиях это явление обязательно контролируют, так как в массивных монолитах наружные слои бетона остывают быстрее, а внутренние — медленнее, из-за чего могут возникать термические напряжения, приводящие к образованию трещин.

Зимой активное тепловыделение является несомненным плюсом, так как температура уложенного бетона дольше поддерживается на высоком уровне (нужно лишь утеплить рабочую зону), и прочность продолжает нарастать. Количество выделяемого тепла зависит от тонкости помола и минералогического состава цемента, отрегулировать тепловыделение можно либо подбором конкретного типа цемента, либо применяя минеральные добавки.

Влага для гидратации необходима. Но на самом деле водопотребность цемента сравнительно небольшая, одной части воды к пяти-шести частям цемента вполне достаточно, чтобы это вяжущее превратилось в тесто и начало твердеть. Однако растворы с таким водоцементным соотношением (В/Ц) являются малоподвижными, имеют малую удобоукладываемость, поэтому на практике применяют пропорцию близкую к 1:2 — воды вдвое меньше цемента.

Больший показатель В/Ц влечёт к образованию в цементном камне излишнего количества воздушных пор (лишняя вода со временем испарится), что существенно снижает прочность готового изделия, марку раствора/бетона. Уменьшить количество воды, но при этом сохранить нормальную густоту цементного теста (НГЦТ), можно добавлением в смесь поверхностно-активных добавок, что даёт возможность сократить расход цемента и повысить прочность и долговечность бетона. Введением в состав раствора пуццолановых добавок, и применяя более тонкий помол порошка, удаётся увеличить водопотребность цемента.

Через 3–5 часов под действием гравитации тяжёлые частицы цементного раствора оседают, а на поверхность поднимается слой воды. Это так называемый эффект расслоения, который проявляется при использовании большого количества лишней влаги.

Расслоение нарушает целостность бетонного массива с уменьшением его прочности, тем более при многослойной заливке. Процесс расслоения имеет место и внутри массы, когда вода скапливается под нитками арматуры и частицами крупного заполнителя, естественно, с разрушением необходимых связей. Расслоение раствора сильно ухудшает его удобоукладываемость.

Заметим, что умеренное водоотделение считается нормальным свойством для большинства цементов (особенно в бетонах), его интенсивность напрямую зависит от характеристик сырья, на котором работает производитель. Однако если процент водоотделения при нормальном В/Ц существенно превышает 15-процентный барьер (по отношению к цементному тесту), то это обстоятельство может являться признаком цемента низкого качества.

Высокая водоудерживающая способность (по сути это увеличенная водопотребность) цемента считается плюсом, так как бетон из него получается более однородным с хорошим сцеплением цементного камня с арматурой и щебнем.

Водопотребность и водоотделение конкретных цементов может разниться, поэтому, выбирая оптимальное водоцементное соотношение, следует руководствоваться не только требованиями к подвижности растворов и прочности изделий, но и изучить свойства вяжущего вещества. Для оценки водоудерживающей способности цемента и водоотделения рекомендуется произвести пробную заливку. Корректируются эти показатели… правильно, введением специальных добавок.

При образовании цементного камня в монолите можно наблюдать объёмные деформации — масса со временем усаживается. Особенно явно этот процесс протекает в случае сильного тепловыделения. Если усадка происходит слишком сильно, то избыточное внутреннее напряжение в бетоне может стать причиной его разрушения. В соответствие с новыми ГОСТами производители цемента должны в лабораторных условиях проверять равномерность деформаций, по нормам они не должны превышать порог в 10 мм.

Прочность — это важнейшая характеристика цемента, от которой зависит прочность и долговечность бетона. Поэтому выбор цемента только по марке или классу является вполне объяснимым явлением. Для определения прочности исследуют созревший до необходимого уровня (28 дней или пропаренный) образец изделия — балочку размером 40x40x160 мм, изготовленную из цементно-песчаного раствора пропорции 1:3.

Суть измерения заключается в определении предельных нагрузок (исчисляются в МПа), при которых наступает разрушение. По результатам исследований цемент относят к определённой марке или классу прочности, о них мы будем говорить далее.

Есть одно, более корректное понятие, лучше определяющее прочностные свойства цемента — это его активность. Учитывая, что максимальная прочность бетоном набирается вовсе не 28 суток, а значительно дольше, то лучшую марку, более высокий класс к данному моменту покажет более активный цемент, который успел нарастить большую прочность и позволит раньше снять опалубку и продолжить строительные работы. Активность цемента напрямую зависит от его состава и тонкости помола, а если говорить о «сторонних» факторах — то от температуры окружающего воздуха и от водоцементного соотношения.

При длительном хранении активность цемента существенно снижается, причиной тому атмосферная влага, которая впитывается порошком. Именно поэтому на цемент устанавливается срок хранения в 60 дней. Его ещё можно использовать и по истечении этого времени, но фактическая марка уже не будет соответствовать заявленной — потребуется увеличивать его содержание в растворе.

Мы много раз уже упомянули данную характеристику цемента, пожалуй, стоит сказать о ней отдельно. Цемент тонкого помола активнее вступает в процесс гидратации, так как взаимодействие с водой начинается с поверхности частиц, суммарная площадь которой будет значительно больше, чем у цемента грубомолотого. Тонкомолотый цемент характеризуется меньшим водоотделением, он быстрее набирает прочность (то есть является более активным и прочным), обеспечивает лучшую удобоукладываемость.

К некоторым недостаткам тонкого помола стоит отнести склонность к усадкам и быстрой потере активности при ненадлежащем хранении. Учитывая все «за» и «против», во многих странах выработаны стандарты по толщине зерна и обозначены минимально допустимые значения. Сейчас тонкость помола измеряют в суммарной площади поверхности зёрен (см2) на один грамм цемента — норматив для портландцемента составляет 2250 см2/г, для быстротвердеющего цемента — не менее 3250 см2/г.

Несмотря на высокий теоретический удельный вес цемента (3000–3200 кг/м3), на практике его плотность намного ниже, и может меняться. Всё дело тут в межзерновой пустотности — воздух заполняет промежутки между частицами цемента, особенно если порошок наэлектризован после пневматической выгрузки.

Фактическая плотность свежего цемента составляет около 1100–1200 кг/м3, а вот после хранения и транспортировки она составит где-то 1500 кг/м3 и более. Влияет на удельный вес цемента не только его состояние, но тонкость или грубость помола.

Очевидно, что для приготовления бетона/раствора цемент необходимо взвешивать и дозировать только в массовом соотношении, как, впрочем, и воду, и все заполнители.

Отметим ещё несколько особых свойств цемента, которые так или иначе влияют на его потребительские характеристики.

Коррозионная стойкость отображает способность цементного камня (он в бетоне самый слабый элемент) противостоять внешним физическим и химическим воздействиям, таким, как вымывание или, например, истирание. Высокой устойчивостью к коррозии отличается пуццолановый цемент.

Морозоустойчивость — характеризует цемент, как способный большее количество раз, по сравнению с обычным, замерзать и оттаивать. Здесь важна плотность цементного камня, в котором будет меньше пор и свободной воды, способной, замерзая, разрушать структуру монолита. Долговечность конструкции, к которой предъявляются повышенные требования по морозостойкости, можно оптимизировать, применяя гидрофобный цемент.

Водонепроницаемость необходима для предотвращения вымывания бетона в особо влажной среде. Повышается она внесением в цемент специальных добавок. По определению, устойчивым к воде является расширяющийся водонепроницаемый цемент.

Устойчивость к сульфатам-ионам необходима, если ведётся возведение гидросооружений. Тут стоит применить специальные сульфатостойкие цементы.

По-настоящему качественный цемент характеризуется постоянством всех, присущих ему полезных свойств. Рассматривать соответствие цемента нормативам следует только в комплексе.

Практика показывает, что нет цемента «на все случаи жизни» — в тех или иных условиях эксплуатации, для конкретного вида работ требуется вяжущее с особенными свойствами. На данный момент существует около тридцати видов цемента, каждый из которых имеет свою область применения, может отличаться минеральным составом, набором добавок, скоростью схватывания и затвердевания…

Есть условное разделение цементов на общестроительные (портландцемент, шлакопортландцемент, портландцемент с минеральными добавками), и цементы специального назначения.

является классическим вяжущим, на основе которого изготавливают большинство самых ходовых специальных цементов. Он составляет 99% всего производства цемента. Портландцемент подойдёт для изготовления монолитных бетонов, кладочных и отделочных растворов, железобетонных изделий с пропаркой, изготовления стеновых блоков и тротуарной плитки. В подавляющем большинстве случаев, для индивидуального застройщика лучший вариант — это ПЦ марки 400 или 500.

Шлакопортландцемент, кроме клинкера и гипса, имеет в своём составе определённое количество гранулированного шлака. Этот вид цемента, если сравнивать с обычным ПЦ, медленнее затвердевает, выделяет меньше тепла (хорошо подходит для создания массивных конструкций), имеет малую степень объёмных деформаций, более устойчив к влаге и высокой температуре, он немного дешевле. Применяется ШПЦ для производства растворов и бетонов; изделий, находящихся под землёй и во влажных условиях; стеновых блоков и строительных смесей.

цемент обеспечивает скоростное нарастание прочности, что позволяет оптимизировать оборачиваемость опалубки. Эффективно применяется при монолитном строительстве. Ускорение образования цементного камня обеспечивается внесением минеральных добавок или сверхтонким помолом порошка.

цемент, благодаря поверхностно-активным добавкам, имеет улучшенную подвижность и удобоукладываемость. Обладает существенной коррозиеустойчивостью и морозостойкостью, используется для строительства дорог, аэродромов, гидротехнических сооружений.

Гидрофобный цемент меньше впитывает влагу из воздуха, дольше сохраняет активность, не образует комков при хранении. Применяется для получения морозостойкого и влагонепроницаемого раствора, отлично подходит для наружной штукатурки и других видов облицовки зданий мокрым способом.

цемент расширяется во время образования цементного камня. Отлично подходит для ремонтных работ (заделка трещин, швов). Отличается хорошей морозостойкостью и непревзойдённой влагонепроницаемостью, поэтому очень успешно применяется для возведения фундаментов и монолитных стен подвалов, бетонных кровель, бассейнов, ёмкостей.

цемент очень быстро набирает проектную прочность (до половины за сутки). Во время отвердевания выделяется большое количество тепла, поэтому данный вид цемента хорошо подходит для зимних работ.

цемент без последующих усадок увеличивается в объёме при образовании цементного камня. Применяется для производства гидроизоляционных смесей, для строительства гидротехнических сооружений, заделки швов различных конструкций.

цемент отличается длительным периодом затвердевания, высокой стойкостью к коррозии, морозостойкостью. При затвердевании выделяет очень мало тепла, поэтому целесообразно его применять для изготовления массивных бетонных конструкций, в том числе подземных и подводных.

цемент используют для строительства бетонных конструкций в воде — сваи, опоры мостов, фундаменты на участках с переменным уровнем грунтовых вод. Этот цемент может быть усовершенствован гидрофобными и пластифицирующими добавками.

цемент хорошо выдерживает высокие температуры (до 150 градусов), отличается повышенной прочностью на изгиб, что необходимо для эксплуатации в глубоких газовых и нефтяных скважинах. Применяется для изоляции скважин от грунтовых вод.

цементы используются для производства декоративных монолитных изделий, не требующих последующей отделки. Получают их введением в состав традиционного цемента специальных пигментов.

Белый цемент изготавливают, применяя белую глину и резко охлаждая клинкер на выходе из печи. Он имеет высокую стойкость к внешним воздействиям, быстро набирает прочность. Используется для производства декоративного бетона и светлых штукатурных смесей. Является основой для получения цветного цемента.

Чтобы потребитель мог безошибочно выбрать необходимое ему вяжущее вещество, все цементы подлежат обязательной маркировке. На данный момент наиболее распространённым является условное описание цемента в соответствие с ГОСТ 10178–85, но постепенно отечественные производители переходят на маркировку цемента по ГОСТу 31108–2003, который по нормативам максимально приближен к стандартам Евросоюза (в частности EN 197–1).

На самом деле, технология изготовления цемента не изменилась, поменялись лишь методы лабораторных испытаний. Теперь для измерения прочности образцы производят по фиксированному водоцементному соотношению В/Ц = 0,5, с применением песка разных фракций.

Вещественный состав цемента характеризуется римскими цифрами:

- I — портландцемент

- II — портландцемент с минеральными добавками

- III — шлакопортландцемент

- IV — пуццолановый цемент

- V — композиционный цемент

По прочности на сжатие цементы имеют подразделение на классы — 22,5; 32,5; 42,5; 52,5. Эти цифры обозначают минимальную прочность в МПа для образцов цементного камня возрастом в 28 суток.

Для цемента класса 32,5; 42,5; 52,5 есть литерное обозначение скорости набора прочности в возрасте 2 и 7 суток. «Н» означает нормальнотвердеющий, «Б» — быстротвердеющий.

Количество добавок в цементе маркируется следующим образом:

- А — минеральных добавок от 6 до 20%

- В — минеральных добавок от 21 до 35%

Тип добавки обозначается так:

- П — пуццолан

- Ш — гранулированный шлак

Для примера, ЦЕМ II/А-Ш 42,5Б — это портландцемент с добавкой в виде гранулированного шлака (до 20%), быстротвердеющий, прочность на сжатие не менее 42,5 МПа.

Состав цемента обозначается следующими аббревиатурами:

- ПЦ — портландцемент

- ШПЦ — шлакопортландцемент

Литерами указываются особые свойства цементов:

- ГФ — гидрофобный

- БЦ — белый

- ВРЦ — водонепроницаемый расширяющийся

- ПЛ — пластифицированный

- СС — сульфатостойкий

Прочность на сжатие цементного камня отображается маркой: 300, 400, 500, 550, 600, 700 (испытания образцов проводятся с произвольным В/Ц и монофракционным песком).

Наличие минеральных добавок обозначают так:

- Д0 — добавок нет

- Д5 — добавок не более 5 процентов

- Д20 — добавки составляют от 5 до 20 процентов

Быстротвердеющий цемент маркируется буквой «Б».

Для примера, ПЦ-500-Д20-Б — это быстротвердеющий портландцемент марки 500, который содержит минеральные добавки в количестве от 5 до 20%.

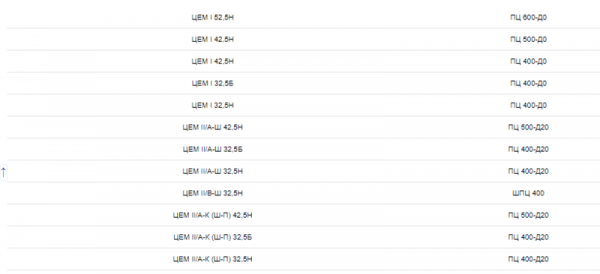

Цементы с обозначением прочности по обоим ГОСТам могут быть условно сопоставлены. Вот таблица, по которой можно понять фактическое соотношение класса и марки:

Многие застройщики и горе-строители не уделяют внимания качеству приобретаемого цемента, ставя во главу угла только его цену. Между тем, покупка цемента — очень ответственное дело, так как рынок наполнен фальсификатом разного рода, начиная от недовеса (в мешке может не хватать и 10 килограмм, и более), заканчивая пересортицей и разбавлением цемента совершенно ненужными «добавками» (минеральный порошок для асфальтобетона, шлак, зола-унос, доломитовая пыль).

Некоторые дельцы даже умудряются полностью схватившийся цементный камень перемолоть и снова упаковать. Кстати, бывают серьёзные вопросы к дешёвому заводскому цементу, завозимому из-за рубежа, который может изначально иметь марку ниже заявленной или потерять активность вследствие длительной доставки и неправильного хранения (насыщение влагой при морских перевозках, сильное комкование при многоярусном складировании…).

Итак, как же не попасться в западню «выгодной» цены, давайте рассмотрим некоторые правила.

Приобретайте цемент только проверенных известных производителей. Отдайте предпочтение отечественным заводам. Есть смысл сделать закупку на фирмах, занимающихся производством бетона и ЖБИ, или у крупного поставщика заводского цемента.

Обходите стороной цемент, стоимость на который уже на 10–20 процентов ниже рыночной. Проверьте на сайте производителя, каковы отпускные цены на данный момент, чудес быть не может — в рознице цемент должен быть дороже.

Купите мешок цемента на пробу, всеми доступными способами исследуйте его. Лучший вариант, если обратитесь в лабораторию при ближайшем бетонном заводе, там вы сможете выяснить фактическую прочность (марку), тонкость помола, равномерность изменения объёма, сроки схватывания и прочие нюансы.

Покупайте цемент, тарированный в 4–5-слойные мешки из крафт-бумаги. Подделку пакуют в простенькие мешки с двумя или тремя слоями. Обратите внимание на целостность мешков.

Взвесьте мешок, погрешность массы не должна превышать 1 килограмм.

Внимательно изучите маркировку. На мешке должна иметься следующая информация:

- наименование производителя;

- полное название цемента;

- наименование и количество добавок;

- класс/марка прочности;

- наименование нормативного документа, по которому изготавливался цемент;

- масса нетто;

- данные о сертификации.

Попросите продавца представить документы на цемент:

- сертификат соответствия;

- санитарно-эпидемиологическое заключение;

- накладные на партию цемента (смотрим на даты прихода товара, пункты разгрузки…);

- результаты лабораторных исследований.

Визуально и собственноручно проверяем цемент:

- порошок должен быть «текучим»;

- нормальный цвет цемента — однородный, тёмно-серый, светло-серый, серо-зелёный;

- если есть комки, но они распадаются при лёгком нажатии — это нормально;

- если крупинки твёрдые, имеют острые выступы — цемент частично вступил в процесс гидратации и гарантированно потерял активность.

Проводим испытания в домашних условиях. Готовим цементное тесто на основе соляно-щелочной минеральной воды, делаем из массы небольшой диск диаметром 10–15 см. Изделие из качественного портландцемента схватится за 5–10 минут и существенно нагреется, на краях тела могут появиться небольшие трещины. Фальсификат будет застывать очень долго (до часа), диск не нагревается, может схватиться отдельными участками, сильно растрескаться и вовсе не держать форму.

Как видим, цементный вопрос не так прост, как кажется на самом деле. Но, если со всей ответственность подойти к выбору цемента, научиться правильно пользоваться этим, вроде бы, таким привычным вяжущим веществом, то никаких проблем на вашей стройплощадке не случиться, вы с гордостью сможете сказать: «Мой дом — моя крепость».

Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта здесь.

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Источник: econet.ru

.